重磅专题:LNG的控制革新_1

这些挑战推动了对控制系统的全新认知:数据驱动的智慧需要在生产全过程实现快速、准确的决策落地,才能真正转化为生产力。

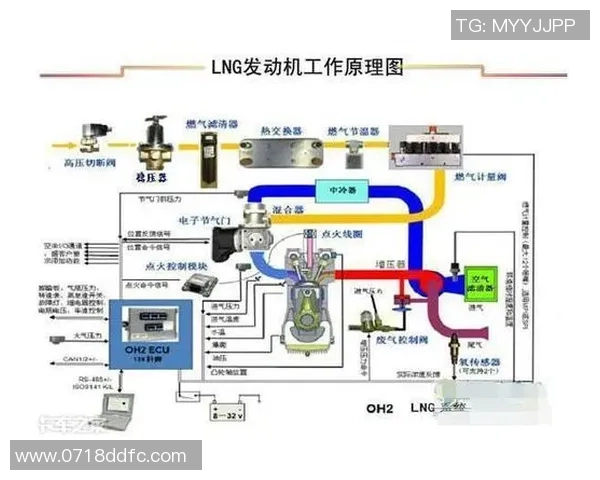

面对这一趋势,传统的现场控制系统以DCS为核心,叠加SCADA进行监控与操作,往往在数据流动性、跨系统协同、以及对异常的早期识别方面存在局限。设备多是分散的、传感器老旧、通信链路分散,导致信息滞后与响应延迟,难以在市场波动中保持高效的运营。行业正在由“反应式运维”向“前瞻性、协同化”的控制范式转变:在数字化底座之上,数字孪生、模型预测控制(MPC)、自适应控制等成为核心驱动;传感网络、边缘计算、云端分析与数据中台的整合,使从现场到云端的数据流动更加顺畅,决策更具前瞻性。

这场革新涉及的不止是技术替换,更是一场管理与治理的系统性重塑。核心要素包括高质量数据的采集与清洗、以数字孪生为镜子的仿真与预测、以及以可观测性、可追溯性与安全性为约束的治理体系。通过将传感器、控制器、边缘节点、云平台与数据中台连接,LNG链条可以实现从“断点式运维”向“闭环智能运行”的跃迁。

实时监控不再停留在“看得到”,而是实现“看得懂、看得准、能行动”的闭环。

对企业来说,这一转变的直接收益并不仅限于技术升级,而是对经营逻辑的深刻再造。设备可用性提升、停机时间显著缩短、单耗下降、维护成本下降、产能利用率提升,最终带来更强的市场韧性与利润空间。数字化带来的数据治理、网络安全与合规性等要求也同步提升,确保新旧系统的协同在更高的安全等级下运行。

新一代控管框架让运营人员从繁琐的手工调参中解放出来,转向以数据洞察驱动的决策支持,提高团队的执行力与协同效率。随着行业在边缘计算、云端智能分析等领域的逐步落地,LNG企业将拥有更高的可预测性与可控性,能够更好地应对全球能源市场的波动与不确定性。

部分内容在技术实现层面也在逐步落地:传感网络的层级化部署、实时数据采集与清洗、边缘计算节点对关键控制逻辑的快速响应、以及云端的模型训练与全链路分析,共同构成一个多层次、分布式的控制生态。更重要的是,这一生态强调开放性与互操作性,推动不同设备、系统与供应商之间的接口标准化,从而降低系统整合成本、提升升级灵活性。

对于从事LNG业务的企业而言,今天的选择不仅关乎当前的生产效率,更关乎未来在全球能源市场中的竞争力与可持续性。"

每一个阶段都需要跨职能协作、明确的指标与稳健的治理框架。

第一阶段,诊断与数据治理。企业需要对现有控制系统、数据源、网络安全、运维流程进行全面诊断,梳理数据质量问题、接口不对称、信息孤岛以及潜在的安全隐患。建立数据字典、数据血统与数据质量指标,确立数据访问权限与合规机制。只有把“数据是资产”的理念落地,后续的模型驱动与自动化才能落地生根。

第二阶段,架构设计与平台升级。建议采用分层架构,将现场控制层、边缘计算层、云端分析层以及数据中台分离又互联,确保实时性、可扩展性与安全性。现场保留DCS等核心控制能力,同时引入边缘节点承担高频、低时延的任务,云端负责深度分析、模型训练与全链路优化。

平台层要具备开放接口、标准化数据模型与强大数据治理能力,支持快速接入新设备、新工艺米兰电竞平台和新算法。此阶段的重点是确保系统的稳定性与安全性,并为未来的迭代留出足够的缓冲空间。

第三阶段,落地执行与运营管理。以最小可行集(MVP)为原则,先在关键工序与高价值环节上线预测性维护、过程优化或能耗优化等场景,快速验证效益,逐步扩大覆盖范围。建立以数据驱动的决策流程,设立数据质量、异常告警、变更管理、和安全审计等治理机制。培训与变革管理并重,确保现场操作人员、运维工程师和管理层能够理解新系统、熟练使用新工具,并在日常工作中持续改进。

第四阶段,持续优化与能力建设。通过闭环的运营分析,不断捕捉新的优化空间:从工艺参数的自适应调整、到多变量预测控制的更高阶实现,从节能降耗到排放与合规性的持续改进。建立评估体系与ROI跟踪,按季度复盘改进效果,形成可复制的成功模式。与此强化网络安全与数据合规性,确保在日益严格的监管环境中仍能快速迭代。

落地实践中,industry-level的合作常常带来更稳定的结果。与设备厂商、系统集成商、运营商以及学术机构的联合,可以在保持技术前沿的同时降低实施风险。一些典型的应用场景包括:实时优化压缩机与低温泵的协同控制,以降低能耗和延长设备寿命;在换热站和储罐的温度、压力管理中引入预测性控制,减少波动带来的安全隐患;对管线泄漏与阀门异常实施早期告警和自愈性运行策略,提升供气安全性。

通过在海上LNG终端、再气化站和跨境管道中的分阶段应用,企业往往能够实现11-24个月的投资回收期区间,长期收益包括更高的稳定性、降低的运维成本、以及更低的碳足迹。

具体案例方面,某海上LNG终端在引入分层控制架构、边缘智能与云端分析后,关键工艺的故障率显著下降,平均停机时长减少约20%左右,单位产能的能耗下降在5-8%之间。通过数字孪生与仿真优化换热网络,获得了更精确的工艺调节能力,工艺波动得到有效抑制,产线可用性显著提升。

另一个案例是在陆上储气库通过预测性维护与智能巡检,降低了非常规停机概率,并将小型维护成本转化为可控的运行成本,整体运行成本下降约10%~15%。这类成效并非一蹴而就,而是通过持续的迭代、数据治理和治理架构完善后逐步显现的结果。

要推动广泛落地,企业需建立清晰的投资回报逻辑与实施路线图。首要任务是明确目标指标,例如设备可用性、单位能耗、平均停机时间、维护成本和排放指标等,并将这些指标绑定到数字化改造的里程碑。建立跨职能的治理委员会,确保工程、信息化、安全与运营团队之间的协同,制定变更管理策略,设计人员培训计划。

保持对新技术的开放态度与试点精神,允许不同算法与方案在受控环境下进行对比试验,从而在风险可控的前提下实现最优解的快速落地。

如果把握好节奏与价值点,LNG的控制革新不仅能带来显著的运营改善,更能够塑造企业在全球能源转型中的竞争力。随着技术成熟度的提升、标准的统一和生态的扩展,未来的LNG产业将以更高的透明度、更强的协同能力,以及更低的成本结构,推动世界能源版图继续向清洁与高效的方向演进。